Article tiré du numéro d’octobre 2021 d’International Paper Board Industry et du numéro de septembre/octobre de Corrugated Today.

Les presses numériques ont révolutionné l’emballage, en produisant des couleurs à fort impact et en créant un nouveau paradigme pour les versions et la personnalisation. Malgré ses innovations, l’emballage imprimé numériquement n’a pas toujours offert des solutions pour toute la gamme des tailles et des quantités. Les solutions d’emballage numérique Hummingbird® de Georgia-Pacific ont surmonté cet obstacle en produisant des rouleaux préimprimés numériquement pour une gamme complète de besoins des clients, des versions spéciales aux grands tirages quotidiens.

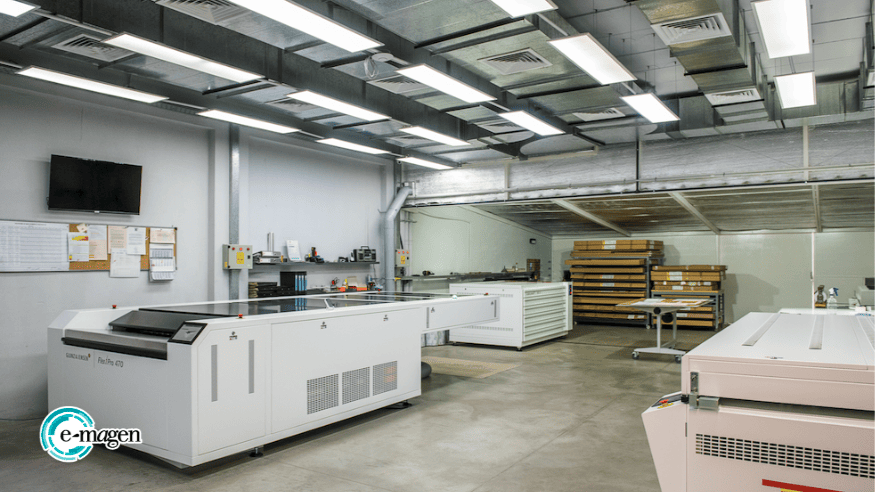

“La GP Hummingbird a véritablement vu le jour chez Color-Box de Georgia-Pacific, l’un des plus grands fournisseurs de lithographie pour carton ondulé en Amérique du Nord“, se souvient Robert Seay, vice-président des solutions d’impression numérique de Georgia-Pacific. “Ils ont fait quelque chose d’innovant. Ils ont étendu leur travail au secteur de la préimpression, qui comprend les pelliculeuses et les découpeuses à plat, et au marché du carton ondulé. “

La HP PageWide T400 est venue compléter les autres équipements. L’entreprise disposait déjà de pelliculeuses permettant de transformer des rouleaux ou des feuilles en carton combiné et ses usines de boîtes convertissaient des pré-imprimés offset à partir d’une presse à rouleaux. Désormais, elle pouvait prendre les rouleaux directement sur la T400 et disposait déjà des outils nécessaires pour que cela fonctionne immédiatement. “La presse numérique à grande laize nous a permis d’aborder l’impression graphique de manière totalement différente. Ensuite, elle s’est transformée et est devenue une activité à part entière, ” ajoute M. Seay.

GP Colibri

GP Hummingbird a prouvé que le numérique pouvait être une alternative à l’offset. Lorsque la HP T1100 a été annoncée, Hummingbird a été le premier fournisseur d’emballages en Amérique du Nord à offrir une capacité de laize de 110 pouces pour la pré-impression numérique en longueur. Récemment, Georgia-Pacific a annoncé l’achat d’une presse HP PageWide T1190, la solution d’emballage numérique pour carton ondulé la plus performante au monde, offrant une empreinte est-ouest. Elle assurera la redondance, fournira l’échelle et permettra à GP Hummingbird d’améliorer les délais d’exécution tout en réduisant les coûts d’expédition et de logistique.

“Notre proposition de valeur repose en grande partie sur l’efficacité de la chaîne d’approvisionnement. Nous pouvons aider différents transformateurs de carton ondulé à traiter rapidement de gros volumes. Il est plus facile d’expédier des rouleaux de pré-impression que des boîtes, “note Seay. “Tout le monde peut commander nos rouleaux, mais nous nous concentrons sur ceux qui savent comment faire de la pré-impression. Des ingénieurs d’emballage sur place peuvent aider à optimiser les mises en page et les structures d’emballage. “

Une base de clientèle variée

Au service de nombreux transformateurs, GP Hummingbird doit réfléchir à la manière dont son flux de production sera utilisé partout. Les clients livrent une maquette, peut-être issue d’un travail de flexographie, mais veulent imprimer en numérique. La maquette peut être un carré ou un rectangle, mais la finition et les exigences de la boîte doivent également être déterminées.

Une fois la maquette approuvée, il faut préparer une mise en page par étapes et répétitions. Les feuilles doivent être imposées pour le massicot du transformateur. Par exemple, un transformateur utilise généralement des découpeuses rotatives. Un fichier conçu pour une découpeuse à plat a besoin d’un bord et d’une barre latérale à saisir avant d’être placé sur une découpeuse rotative. Il faut repenser la maquette à trois niveaux : le modèle unique pour le client, la feuille “n-up” pour l’impression et les tolérances de l’ondulation et de la découpe. À quoi ressemble cette mise en page et comment la faire approuver par le client ? GP Hummingbird souhaitait une solution automatisée.

L’ensemble du processus de création de l’art et de la structure exige qu’ils soient approuvés ensemble. “Il arrive que nous achevions la maquette, mais que la structure change parce qu’elle est destinée à un autre transformateur de carton ondulé – ou qu’une autre pièce souhaite que le rabat soit légèrement différent. Dans ce cas, la maquette n’est plus en phase avec la structure, “explique M. Seay. Au début, le processus était manuel et intensif, avec de nombreux contrôles croisés pour s’assurer que rien ne changeait en cours de route, ce qui nécessitait des ajustements.

Personnalisation avec Hybrid

Le modèle d’entreprise de GP Hummingbird est particulier. “Notre flux de travail initial ne pouvait pas être personnalisé, ce qui est rapidement devenu une contrainte“, explique M. Seay. “Comme nous avions des presses numériques HP, nous avions déjà acheté le frontal SmartStream. Nous avions besoin d’outils pouvant être adaptés à nos besoins. Nous avons investi dans PACKZ et CLOUDFLOW d’Hybrid Software et avons découvert un flux de travail flexible. “

Le flux de travail est utilisé pour nettoyer les fichiers et garantir la standardisation des processus. Cela devient très important compte tenu de tout le travail qui passe par l’atelier. “Plus il y a de points de contact, plus il y a de risques d’erreurs. La première chose que nous avons faite a été de déployer notre flux de travail, ainsi que nos logiciels HP et de gestion graphique, ” ajoute Seay. “Le défi consiste à savoir ce que l’on veut faire et à gérer l’installation comme un projet logiciel. Le fait que nous puissions tout personnaliser à partir de notre centre centralisé de Cincinnati nous a été utile. “

Un processus global

GP Hummingbird divise le flux de travail en trois parties : la programmation et l’intégration, les outils d’édition, puis les étapes et les répétitions, en construisant une solution qui offre tout ce qu’il faut pour créer un PDF prêt à l’impression. Le flux de travail est lié au système de traitement des commandes lorsque les conceptions de produits sont créées. Il peut s’agir d’un modèle existant qui sera modifié, d’une structure existante ou de toute autre chose.

L’intervention humaine pourrait entraîner un manque de cohérence. “Nous disposons d’un processus structuré qui nous permet de faire confiance à ce qui passe par notre système“, explique Dave Fox, directeur de Hummingbird Graphics. Hummingbird crée des PDF qui sont traités automatiquement, ce qui permet d’éviter les erreurs de jugement lors de la préparation du travail pour la presse. Les marques automatisées en sont un exemple : Où se trouvent les lignes de fente et les marques de coupe pour le transformateur de carton ondulé ? À quoi doit s’attendre le découpeur ?

Le flux de production exécute toutes les tâches traditionnelles du prépresse, telles que le contrôle en amont et le trapping, ainsi que certaines tâches plus sophistiquées. Par exemple, GP Hummingbird peut reconnaître un code-barres et le remplacer, en s’adaptant à n’importe quelle méthode d’impression. L’entreprise peut également déformer les fichiers pour tenir compte de ce qui se passera sur la presse ou chez le transformateur de carton ondulé. Elle procède également à la cartographie des couleurs, ajuste les transparences et les chemins d’écrêtage, etc. La standardisation et l’automatisation de ces fonctions dans une seule application facilitent grandement la création d’un fichier PDF prêt à l’impression. “Nous recevons différents dossiers provenant d’endroits très divers. Ils présentent divers problèmes. Il y a beaucoup de choses que nous pouvons régler automatiquement, “poursuit Fox.

L’entreprise préfère appeler son système d’épreuvage un portail graphique – et non un portail client ou fournisseur – car il s’agit de gérer l’ensemble du processus graphique. Elle peut ainsi proposer rapidement des suggestions de mise en page. Par exemple, les remplissages en aplat peuvent coûter plus cher avec l’encre numérique. GP Hummingbird propose des solutions de remplacement rentables qui sont meilleures d’un point de vue graphique et peut montrer des exemples de ce à quoi elles pourraient ressembler. Les clients consultent leurs épreuves en ligne. Si quelqu’un veut apporter une modification, il n’a pas à le faire par courrier électronique. Ils peuvent l’annoter en ligne et l’approuver, ce qui rationalise l’ensemble du processus.

Les fichiers de répétition et les ajustements peuvent être effectués sans affecter l’art approuvé. Grâce aux modèles, il est plus rapide d’imposer des éléments répétitifs à des mises en page existantes et d’améliorer la cohérence d’une mise en page à l’autre, car toutes les marques sont déjà placées et approuvées.

La clé du processus est de pouvoir relier le serveur de téléchargement de la presse au flux de travail, de sorte que les fichiers puissent être envoyés automatiquement à la presse avec un horodatage. Il n’y a qu’un seul endroit pour soumettre toutes les notes de projet, ce qui réduit le trafic de courriels et offre un lieu central où les membres de l’équipe peuvent numériser les informations sur les échantillons d’impression. Les membres de l’équipe peuvent suivre les travaux qui ont été envoyés à la presse.

Un flux de travail complet

Lors de la pandémie de COVID-19, les graphistes de GP Hummingbird ont pu travailler à domicile tout en restant efficaces, en travaillant à partir du serveur hybride. “Nous n’avons pas manqué une miette. C’est très important, “s’exclame Seay.

La livraison d’échantillons et d’épreuves peut retarder une échéance, mais certains clients souhaitent toujours se rendre sur place pour effectuer des contrôles croisés – bien qu’ils aient été moins nombreux au cours de la conférence COVID-19. L’épreuvage en ligne a simplifié le processus et facilité le déroulement des opérations pour de nombreux clients.

Le logiciel a éliminé un certain nombre d’erreurs potentielles. C’est important, car les clients veulent une chaîne d’approvisionnement efficace. “Notre flux de travail effectue tellement de vérifications approfondies que notre personnel de préproduction peut normaliser efficacement nos fichiers de production en un tiers du temps, avec moins de solutions de contournement et de problèmes dus aux composants des fichiers. Nous avons éliminé une grande partie du travail graphique initial en rendant le prépresse de Hummingbird si rationnel qu’une seule personne peut facilement gérer le travail de deux ou trois personnes utilisant des outils d’imposition plus traditionnels, “dit Seay.

“Le transformateur de carton ondulé ou la chaîne d’approvisionnement changent constamment. Nous devons pouvoir pivoter à la volée. Une grande partie des décisions complexes concernent la finition. Quel est le degré de tolérance de la découpe ou de la mise en page ? Par exemple, un client à fort volume fait appel à nous pour des travaux qui évoluent de manière dynamique. Lorsque la maquette est prête, nous devons imprimer les travaux rapidement et selon des spécifications très précises, “, poursuit-il. “Un travail peut nécessiter des rouleaux de 70 pouces, tandis qu’un autre peut nécessiter des rouleaux de 80 pouces. Si je ne disposais pas du flux de travail, ce serait plus difficile à gérer .”

“L’une des valeurs clés de notre flux de travail est la flexibilité. Le numérique va se transformer et évoluer. Nous voulons également faire évoluer notre suite logicielle. Nous voulons également offrir une meilleure expérience à nos clients. La question qui se pose est la suivante : “Puis-je contrôler leur travail artistique ? Puis-je contrôler le flux de travail entre les deux ? Puis-je donner à mes clients l’assurance que leur travail sera effectué de manière structurée ? Parce que notre flux de travail est incroyablement flexible, adaptable et qu’il fournit un travail de haute qualité, il est désormais extrêmement précieux pour notre entreprise et nos clients”. conclut Seay.

Visitez le site web du GP Hummingbird ici.