Artículo publicado originalmente en el número de octubre de 2021 de International Paper Board Industry y el número de septiembre/octubre de Corrugated Today.

Las prensas digitales han revolucionado los envases, proporcionando un color de gran impacto y creando un nuevo paradigma de versiones y personalización. A pesar de sus innovaciones, los envases impresos digitalmente no siempre han ofrecido soluciones en todo el espectro de tamaños y cantidades. Las soluciones de envasado digital Hummingbird® de Georgia-Pacific superaron esa barrera al producir rollos preimpresos digitalmente para una gama completa de necesidades de los clientes, desde versiones especiales hasta grandes tiradas diarias.

«GP Hummingbird realmente se incubó en Color-Box de Georgia-Pacific, uno de los mayores proveedores de litografía de cartón ondulado de Norteamérica», recuerda Robert Seay, Vicepresidente de Soluciones de Impresión Digital de Georgia-Pacific. «Hicieron algo innovador. Llevaron el trabajo a la preimpresión, que incluía laminadoras y troqueladoras planas, y al mercado del cartón corrugado».

Llegó la HP PageWide T400, complementando el resto de equipos. La empresa ya contaba con laminadoras en las que los rollos u hojas podían convertirse en cartón combinado y sus plantas de cajas convertían la preimpresión offset desde una prensa de rollos. Ahora podía sacar los rollos directamente de la T400, y ya tenía las herramientas para hacerlo funcionar, inmediatamente. «La prensa digital de bobina ancha nos permitió abordar la impresión de gráficos de alta calidad de forma completamente diferente. Entonces, se transformó y se convirtió en su propio negocio», añade Seay.

GP Hummingbird fue la prueba de concepto de que lo digital podía funcionar como alternativa al offset. Cuando se anunció la HP T1100, Hummingbird fue el primer proveedor de envases de América del Norte en ofrecer capacidad de banda ancha de 110 pulgadas para la preimpresión digital en longitudes. Recientemente, Georgia-Pacific ha anunciado la compra de una prensa HP PageWide T1190, la solución digital para embalajes de cartón ondulado de mayor volumen del mundo, que proporciona una huella de este a oeste. Garantizará la redundancia, proporcionará escala y permitirá a GP Hummingbird mejorar el tiempo de entrega y reducir los costes de envío y logística.

«Gran parte de nuestra propuesta de valor es la eficiencia de la cadena de suministro. Podemos ayudar a diferentes convertidores de cartón ondulado, dando la vuelta a grandes volúmenes rápidamente. Es más fácil enviar rollos de preimpresión que cajas», señala Seay. «Cualquiera puede pedir nuestros rollos, pero nosotros nos centramos en aquellos que saben cómo ejecutar la preimpresión. Los ingenieros de embalaje in situ pueden ayudar a optimizar los diseños y las estructuras de embalaje».

Una clientela diversa

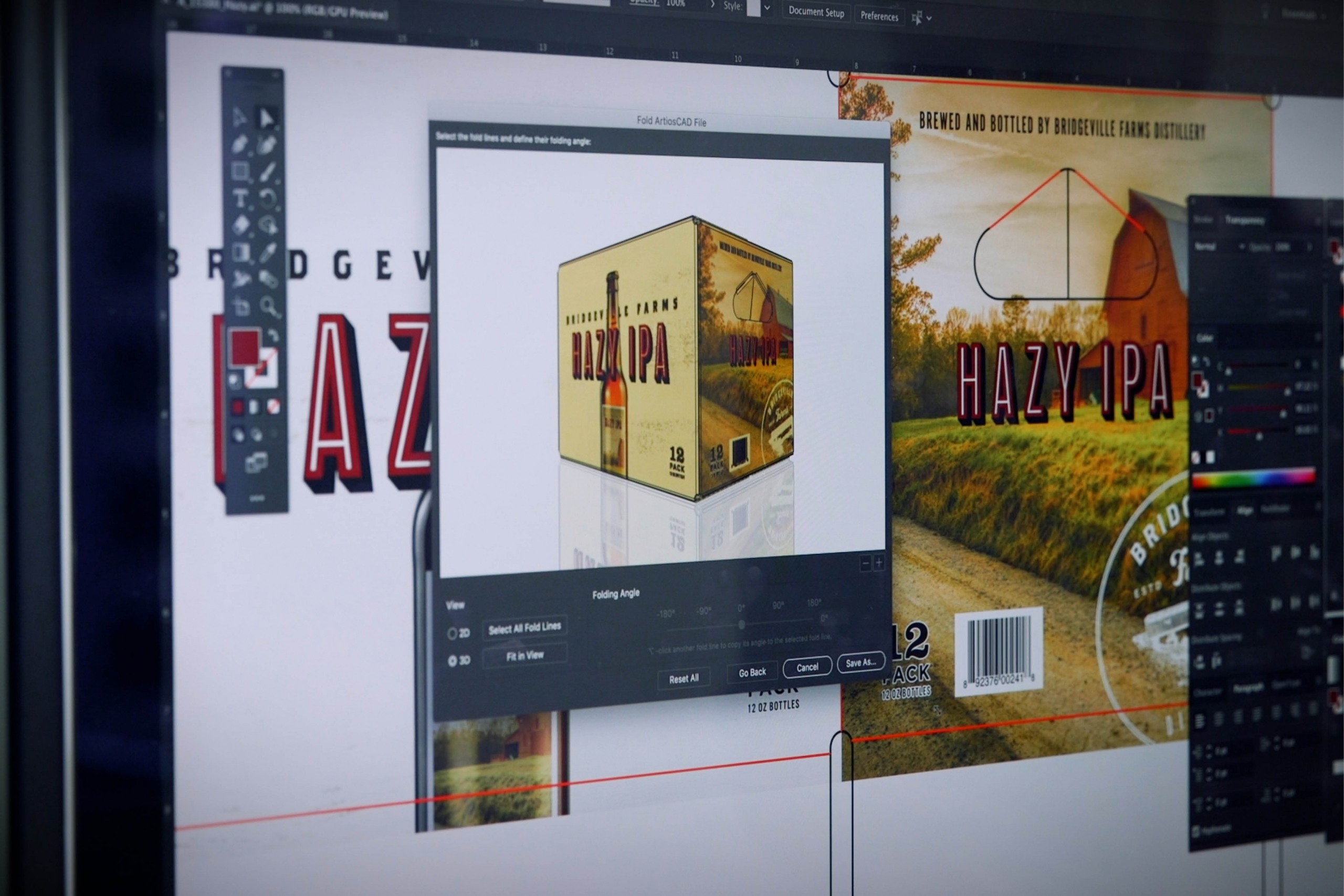

Al servir a muchos convertidores, GP Hummingbird tiene que considerar cómo se utilizará su flujo de trabajo en todas partes. Los clientes entregarán una pieza de arte, quizá procedente de un trabajo de flexografía, pero querrán imprimir digitalmente. El material gráfico puede ser un cuadrado o un rectángulo, pero también hay que determinar el acabado y los requisitos de la caja.

Una vez que se apruebe un one-up, hay que preparar un diseño de paso y repetición. Las hojas deben imponerse para la troqueladora del convertidor. Por ejemplo, un convertidor puede utilizar generalmente troqueladoras rotativas. Un archivo construido para una troqueladora plana necesita un recorte de bordes y una barra lateral para agarrarlo antes de pasar a una rotativa. Hay que replantearse el material gráfico a tres niveles: el pliego para el cliente, el pliego para la impresión y las tolerancias de corrugado y troquelado. ¿Qué aspecto tiene ese diseño y cómo consiguen que el cliente lo apruebe? GP Hummingbird quería una solución automatizada.

Todo el proceso de creación del arte y la estructura requiere que se aprueben juntos. «A veces completamos el material gráfico, pero la estructura cambia porque va a un convertidor de cartón corrugado diferente, o una pieza diferente quiere la solapa ligeramente diferente. Eso hace que el material gráfico no esté sincronizado con la estructura», dice Seay. Al principio, el proceso era manual e intensivo, con muchas comprobaciones cruzadas para asegurarse de que algo no cambiaba por el camino y requería ajustes.

El modelo de negocio de GP Hummingbird es especial. «Nuestro flujo de trabajo original no se podía personalizar, lo que se convirtió en una limitación bastante rápida», revela Seay. «Como teníamos prensas digitales HP, ya habíamos comprado el front end SmartStream. Necesitábamos herramientas que pudieran adaptarse a nuestras necesidades. Invertimos en PACKZ y CLOUDFLOW de HYBRID Software y descubrimos un flujo de trabajo flexible».

El flujo de trabajo se utiliza para limpiar los archivos y garantizar la normalización de los procesos. Esto es muy importante, ya que todo el trabajo pasa por la tienda. «Cuantos más puntos de contacto, más posibilidades hay de cometer errores. Lo primero que hicimos fue desplegar nuestro flujo de trabajo, junto con nuestro software de gestión gráfica y de HP», añade Seay. «El reto es saber qué quieres hacer y gestionar la instalación como un proyecto de software. Fue muy útil poder personalizar todo en nuestro centro de trabajo en Cincinnati».

Un proceso integral

GP Hummingbird divide el flujo de trabajo en tres partes: programación e integración, herramientas de edición y, a continuación, paso a paso, construyendo una solución que ofrece todo para crear un PDF listo para la prensa. El flujo de trabajo está vinculado al sistema de procesamiento de pedidos cuando se crean los diseños de los productos. Pueden referirse a un diseño existente que se va a modificar, a una estructura existente o a cualquier cosa intermedia.

La intervención humana podría dar lugar a una falta de coherencia. «Tenemos un proceso estructurado para poder confiar en lo que pasa por nuestro sistema», dice Dave Fox, director gráfico de Hummingbird. Hummingbird crea archivos PDF que se procesan automáticamente, lo que elimina las decisiones que se toman al preparar el trabajo para la prensa. Un ejemplo son las marcas automatizadas: ¿Dónde están las líneas de corte y las marcas de corte para el convertidor de cartón ondulado? ¿Qué debe esperar el troquelador?

El flujo de trabajo realiza todas las tareas tradicionales de preimpresión, como la comprobación previa y la captura, así como algunas más sofisticadas. Por ejemplo, GP Hummingbird puede reconocer un código de barras y sustituirlo, ajustándose a cualquier método de impresión. La empresa también distorsiona los archivos para tener en cuenta lo que va a ocurrir en la prensa o con el convertidor de cartón ondulado. También lleva a cabo la asignación de colores, ajusta las transparencias y los trazados de recorte, y mucho más. Al estandarizar y automatizar estas funciones en una sola aplicación, facilita mucho la creación de un archivo PDF listo para la prensa. «Recibimos archivos diferentes de muchos lugares distintos. Llegan con una gran variedad de problemas. Hay muchas cosas que podemos arreglar automáticamente», continúa Fox.

La empresa prefiere llamar a su sistema de pruebas un portal gráfico -no un portal para clientes o proveedores- porque se trata de gestionar todo el proceso gráfico. Así puede ofrecer sugerencias rápidas de diseño. Por ejemplo, los rellenos sólidos pueden ser más costosos con la tinta digital. GP Hummingbird ofrecerá alternativas rentables que son gráficamente mejores y puede mostrar ejemplos de cómo podrían ser. Los clientes ven sus pruebas en línea. Si alguien quiere hacer un cambio, no se le comunica por correo electrónico. Pueden marcarlo en línea y aprobarlo, agilizando todo el proceso.

Los archivos de step and repeat y los ajustes pueden realizarse sin afectar al arte aprobado. Con las plantillas, imponer elementos de repetición en las maquetas existentes es más rápido y ha aumentado la coherencia de una maqueta a otra, porque todas las marcas ya están colocadas, y aprobadas.

La clave del proceso es poder enlazar el servidor de carga de la prensa con el flujo de trabajo, de modo que los archivos puedan enviarse automáticamente a la prensa con una marca de tiempo. Hay una ubicación para enviar todas las notas del proyecto, lo que reduce el tráfico de correo electrónico y ofrece un lugar central para que los miembros del equipo escaneen la información de las muestras de impresión. Los miembros del equipo pueden hacer un seguimiento para ver qué trabajos se han enviado a la prensa.

Un flujo de trabajo completo

Durante la pandemia de COVID-19, los diseñadores gráficos de GP Hummingbird pudieron trabajar desde casa y seguir siendo eficaces, trabajando desde el servidor HYBRID. «Realmente no perdimos el ritmo. Eso es algo muy importante», exclama Seay.

La entrega de muestras y pruebas puede retrasar el plazo de entrega, pero algunos clientes siguen queriendo visitar y hacer comprobaciones, aunque durante COVID-19 han sido menos. Las pruebas en línea han simplificado el proceso y han facilitado el flujo de trabajo a muchos clientes.

El software ha eliminado una serie de posibles errores. Esto es importante porque los clientes quieren eficacia en la cadena de suministro. «Nuestro flujo de trabajo realiza tantas ediciones profundas que nuestro personal de preproducción puede normalizar eficazmente nuestros archivos de producción en un tercio del tiempo, con menos soluciones y problemas debidos a los componentes de los archivos. Hemos eliminado una gran cantidad de trabajo gráfico inicial haciendo que la preimpresión de Hummingbird sea tan ágil que una sola persona maneja fácilmente el trabajo de dos o tres personas que utilizan herramientas de imposición más tradicionales», dice Seay.

«El convertidor de cartón corrugado o la cadena de suministro cambian constantemente. Tenemos que pivotar sobre la marcha. Muchas de las decisiones complejas tienen que ver con el acabado. ¿Cuánta tolerancia tiene el troquelado o cómo está dispuesto? Por ejemplo, un cliente de gran volumen nos utiliza para trabajos que cambian dinámicamente. Cuando el arte está listo, tenemos que imprimir los trabajos rápidamente y con especificaciones muy concretas», continúa. «Un trabajo puede requerir rollos de 70 pulgadas, mientras que otro puede requerir 80 pulgadas. Si no tuviera el flujo de trabajo, sería más difícil de gestionar».

«Uno de los valores clave de nuestro flujo de trabajo era la flexibilidad. Lo digital va a cambiar y evolucionar. Nosotros también queremos transformar y hacer evolucionar nuestro paquete de software. También queremos ofrecer una mejor experiencia a nuestros clientes. Todo se reduce a: «¿Puedo controlar su trabajo artístico? ¿Puedo controlar el flujo de trabajo? ¿Puedo dar a los clientes garantías de que se va a hacer de forma estructurada? Como nuestro flujo de trabajo es increíblemente flexible, adaptable y ofrece un trabajo de alta calidad, ahora es muy valioso para nuestro negocio y nuestros clientes», concluye Seay.

Este artículo ha sido escrito por Mike Agness, Vicepresidente Ejecutivo de HYBRID Software para América. Se puede contactar con él a traves de mikea@hybridsoftware.com.