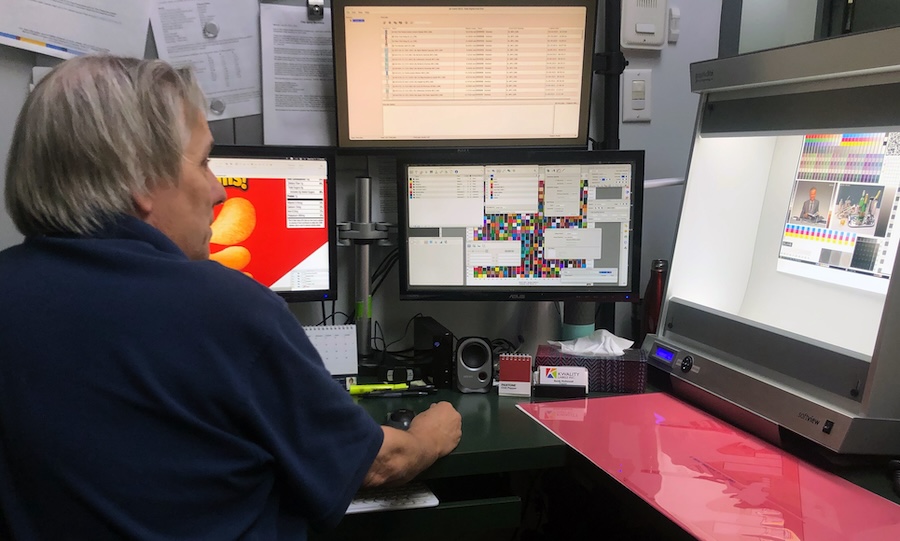

Randy McDonnell und Shanti Chadha von Kwality Labels.

Automatisierung der Druckvorbereitung: Wie Kwality Labels auf einen automatisierten Arbeitsablauf zur Vorbereitung der Druckvorlagen setzt

von Mike Agness, mit freundlicher Genehmigung von PRINTACTION

Wie die Vielfalt der Spezifikationen, mit denen man täglich bei Verpackungen konfrontiert wird, unterscheidet sich auch die Erstellung von Druckvorlagen für Etiketten und Verpackungen von Auftrag zu Auftrag.

In der Vergangenheit haben Druckvorstufenabteilungen, entweder manuell oder mit Hilfe automatisierter Workflow-Systeme, verschiedene Herausforderungen gelöst. Dazu gehören Aufgaben wie:

- Preflight: Sicherstellen, dass die Druckvorlagendatei für den Druck bereit ist.

- Farbmanagement: Möglichst genaue Abstimmung der Farben von der Eingabe bis zur Ausgabe und zwischen den Geräten, um sicherzustellen, dass die Farben wie angegeben gedruckt werden.

- Überfüllen: Bei herkömmlichen Druckmaschinen wird sichergestellt, dass keine Lücken zwischen verschiedenfarbigen Schriften oder Bildern vorhanden sind. Beim Flexodruck wird außerdem darauf geachtet, je nach Bedarf Aussparungen oder Rückzüge einzuarbeiten.

- Step and Repeat: Bestimmung der effizientesten Art und Weise, Aufträge auf der Druckmaschine zu drucken.

Da diese von einem zum anderen Konverter unterschiedlich sind, lässt sich die Dateivorbereitung am besten veranschaulichen, indem man von Anfang an beginnt.

Ein PDF-Editor und ein cloudbasiertes Dashboard haben viele Aufgaben der Druckvorstufe des Unternehmens automatisiert.

Der Nullpunkt

Kwality Labels mit Sitz in Richmond Hill, Ontario, befindet sich im Besitz von Shanti Chadha und begann vor mehr als 40 Jahren als Schmalbahn-Flexo-Etikettendruckerei. Seitdem hat das Unternehmen sein Angebot um den kundenspezifischen digitalen Etikettendruck sowohl für große als auch für kleine Druckauflagen erweitert. Dazu gehören druckempfindliche, geschnittene und gestapelte sowie doppelseitige Etiketten, aber auch Produkte wie Spiralen. Das Unternehmen bietet eine breite Palette von Produkten und Dienstleistungen für seine Kunden aus Branchen wie Gesundheit, Kosmetik, Saft und Süßwaren. Kwality Labels erfüllt mehrere Industriestandards und verfügt über Zertifizierungen wie G7, FTA FIRST und IFS PACsecure, wodurch das Unternehmen eine erstklassige Qualität für alle erreichen kann.

Als Randy McDonnell 2019 zu Kwality Labels kam, lagerte das Unternehmen die gesamte Druckvorstufe aus. Nach der Freigabe durch den Kunden kamen die Druckplatten, und sie übernahmen den Auftrag. McDonnell und Betriebsleiter Joe Miller hatten die Aufgabe, eine Druckvorstufenabteilung von Grund auf mit einem PDF-Editor aufzubauen.

„Ich habe immer gehört, dass es sinnvoll ist, einen PDF-Editor zu verwenden, aber ich habe es nie verstanden. Da ich vorher mit Adobe Illustrator gearbeitet habe, hatte ich nie echte Workflow-Erfahrung. In den ersten Tagen hier bei Kwality Labels habe ich die Arbeit zuerst in Illustrator erledigt und die Dateien dann in den PDF-Editor übertragen“, erinnert sich McDonnell. „Jetzt, da ich weiß, wie man den Workflow nutzt, habe ich erkannt, dass ich eine Datei allein mit dem PDF-Editor besser und schneller bearbeiten kann. Wenn ich acht Stunden mit einer Datei oder einer Reihe von SKUs im Editor verbringe, werde ich in Illustrator viel länger brauchen, um das Gleiche zu erreichen.“

McDonnell erhält Druckvorlagedateien von beiden Enden des Spektrums. Sobald jemand eine Datei bearbeitet hat, vor allem für den Flexodruck, besteht die Schwierigkeit darin, beide Druckläufe gleich aussehen zu lassen.

„Stellen Sie sich einen Auftrag vor, der fünf Entwürfe erfordert – einen neuen, aber vier, die vom letzten Jahr stammen. Es ist einfach, die Datei vom letzten Jahr zu verwenden und den Text zu ändern. Aber wenn es dieses Jahr eine neue Geschmacksrichtung oder SKU gibt, brauche ich eine neue Designdatei“, sagt McDonnell. „Wie stelle ich sicher, dass die Designdatei mit denen übereinstimmt, die ich bereits gedruckt habe – vielleicht nicht einmal von mir, sondern von jemand anderem? Ohne einen guten Workflow wäre das eine Herausforderung.“

Die andere Frage ist die zwischen Flexodruck und Digitaldruck. Kwality Labels verfügt über digitale HD- und Flexodruckmaschinen. „Wir werden keine 5.000 oder weniger Etiketten auf einer Flexodruckmaschine drucken. Aber ich muss die Druckqualität auf der Digitaldruckmaschine imitieren. Umgekehrt können Kunden heute einen Druckauftrag über 5.000 Etiketten erteilen, den wir auf einer Digitaldruckmaschine drucken, und morgen vielleicht 100.000, die wir auf einer Flexodruckmaschine drucken. Die Herausforderung besteht natürlich darin, die Farben zwischen den Druckmaschinen abzustimmen.“

Es gibt verschiedene Tinten- und Farbeinstellungen, die berücksichtigt werden müssen. Hier kommt das Farbmanagement ins Spiel. McDonnell stützt sich auf den CXF-Wert der Pantone-Farbe, der den LAB-Wert und die Spektraldaten umfasst (im Wesentlichen die Lichtverhältnisse, da eine Verpackung im Regal anders aussieht als eine Verpackung unter Tiefkühlbeleuchtung).

Gelegentlich erweitert McDonnell die Farbskala durch die Verwendung von Orange, Grün und Violett.

„Einer der Tests für einen besseren Workflow, vor allem wenn man Farbmanagement für einen erweiterten Farbraum betreiben will, ist die Fähigkeit, alles zu konvertieren: CMYK-Bilder, RGB-Bilder und andere. Manche konvertieren nur die Pantone- oder Vektorkomponenten. Die anspruchsvolleren Systeme wenden sie auf alle Bilder an“, erklärt McDonnell.

Step and repeat

Die Art und Weise, wie Kwality Labels Aufträge automatisch repetiert, ist innovativ.

„Wir ziehen die Informationen aus einer aktualisierten Datenbank. Bei Nahrungsergänzungsmitteln gibt es zum Beispiel etwa 40 verschiedene Flaschen- und Etikettengrößen, die wir normalerweise drucken. Wir geben diese Größen in ein automatisches Dashboard ein“, erklärt McDonnell. „Sobald der Kunde sein Einverständnis gibt, findet das System diese Größe automatisch in der Datenbank und sucht das dazu passende Repetierungsprogramm. Wir sagen einfach ‚los‘, und schon haben wir eine repetierte Datei, die in der Digitaldruckmaschine gedruckt wird – oder per RIP in eine 1-Bit-Tiff-Datei für Druckplatten umgewandelt wird.“

„Die bisherige Methode, Dateien zur Freigabe zu versenden, war der Versand einer PDF-Datei mit niedriger Auflösung. Das Problem ist, was werden Sie als Viewer verwenden? Viele Leute verlassen sich auf einen Browser. Selbst bei der kostenlosen Version von Adobe Acrobat gibt es Probleme, wenn die Einstellungen nicht korrekt sind. Manche Kunden fragen vielleicht: ‚Warum sieht die Schrift so dick aus? Das liegt daran, dass wir die Schrift mit einer Überfüllung versehen haben und diese ohne Überdrucken dargestellt wird“, bemerkt McDonnell. „Wenn wir jetzt versuchen, einem unserer größeren Kunden eine PDF-Datei mit niedriger Auflösung zu schicken, wird er die E-Mail nicht einmal öffnen. Sie muss über unser Online-Portal genehmigt werden. Der Viewer auf dem automatisierten Dashboard zwingt alle dazu, buchstäblich dieselbe Datei mit demselben Rendering zu betrachten. Die Kunden können Anmerkungen zur Datei oder zu bestimmten Bereichen des Bildes machen. Wir sammeln die Anmerkungen und erstellen dann eine neue Version.“

Zukunftspläne

Kwality Labels plant für die Zukunft, sein MIS in die Plattenbestellungen zu integrieren. Das Front-End der Digitaldruckmaschine (DFE) kann bereits automatisiert werden. Wenn ein Auftrag in digitaler Form genehmigt wird, geht er einfach zum DFE und wird automatisch mit den richtigen Einstellungen gerippt. Die automatische Vorbereitung von Aufträgen für den Flexodruck wird mehr Arbeit erfordern.

„Wenn Sie Ihre Druckproduktionsdateien immer noch mit Adobe-Anwendungen vorbereiten, sind Sie wie der Filmstripper in den 1990er Jahren, als sich das Desktop-Publishing durchsetzte.Ja, man konnte alles mit Filmstripping machen.Aber ab einem bestimmten Punkt spielte es keine Rolle mehr, wie gut man war.Die Technologie hat sich verändert“, schließt McDonnell. „Auch bei der PDF-Bearbeitungstechnologie gibt es einen großen Wandel, und wer sich auf andere Tools verlässt, könnte ins Hintertreffen geraten.“

MIKE AGNESS, Hybrid Software Executive Vice President, Americas, kam 2011 nach einer langen Karriere bei Pitman Company und Agfa zu dem Unternehmen. Sie können ihn erreichen unter mikea@hybridsoftware.com.