Dieser Artikel stammt aus der Oktober-Ausgabe 2021 von International Paper Board Industry und der September/Oktober Ausgabe der Corrugated Today.

Digitaldruckmaschinen haben den Verpackungsdruck mit eindrucksvolle Farben und einem neuen Leitbild für die Versionierung und Individualisierung revolutioniert. Trotz ihrer Innovationen haben digital gedruckte Verpackungen nicht immer Lösungen für das gesamte Spektrum an Größen und Mengen geboten. Die digitalen Verpackungslösungen von Georgia-Pacific Hummingbird® haben diese Hürde überwunden, indem sie digital vorbedruckte Rollen für eine breite Palette von Kundenbedürfnissen produzieren, von Sonderausführungen bis hin zu täglichen Großauflagen.

„GP Hummingbird entstand bei Color-Box von Georgia-Pacific, einem der größten Anbieter von Wellpappendrucken in Nordamerika“, erinnert sich Robert Seay, Vice President, Digital Print Solutions, Georgia-Pacific. „Sie haben etwas Innovatives gemacht. Sie brachten die Arbeit in die Druckvorstufe, was Laminatoren und Flachbettstanzen einschloss – und in den Wellpappenmarkt.“

Dann kam die HP PageWide T400 und ergänzte die anderen Geräte. Das Unternehmen verfügte bereits über Kaschiermaschinen mit denen Rollen oder Bögen zu kombiniertem Karton verarbeitet werden konnten, und seine Kartonagenwerke verarbeiteten Offset-Vordrucke von einer Rollendruckmaschine. Nun konnten die Rollen direkt von der T400 übernommen werden, und das Unternehmen verfügte bereits über die erforderlichen Werkzeuge, um sofort damit arbeiten zu können. „Mit der Breitbahn-Digitaldruckmaschine konnten wir die Fertigung hochwertiger Druckerzeugnisse ganz neu gestalten. Das hat sich dann zu einem eigenen Geschäft entwickelt“, fügt Seay hinzu.

GP Hummingbird ist der Beweis dafür, dass der Digitaldruck als Alternative zum Offsetdruck funktionieren kann. Als die HP T1100 angekündigt wurde, war Hummingbird der erste Verpackungslieferant in Nordamerika, der eine 110-Zoll-Breitbahn für den digitalen Vordruck in der Länge anbieten konnte. Kürzlich gab Georgia-Pacific den Kauf einer HP PageWide T1190 Druckmaschine bekannt, der weltweit leistungsstärksten digitalen Lösung für Wellpappenverpackungen, die eine Ost-West verlaufenden Ausrichtung ermöglicht. Sie gewährleistet Redundanz, bietet Skalierbarkeit und ermöglicht GP Hummingbird, die Durchlaufzeiten zu verbessern und gleichzeitig die Versand- und Logistikkosten zu senken.

„Ein großer Teil unseres Wertangebots ist die Effizienz der Lieferkette. Wir können verschiedenen Wellpappenverarbeitern helfen, große Mengen schnell umzuschlagen. Es ist einfacher, vorgedruckte Rollen zu versenden als Kartons“, so Seay. „Jeder kann unsere Rollen bestellen, aber wir konzentrieren uns auf diejenigen, die wissen, wie man bereits bedruckte Rollen verarbeitet. Verpackungsingenieure vor Ort können bei der Optimierung von Layouts und Verpackungskonstruktionen helfen.“

Vielfältiger Kundenkreis

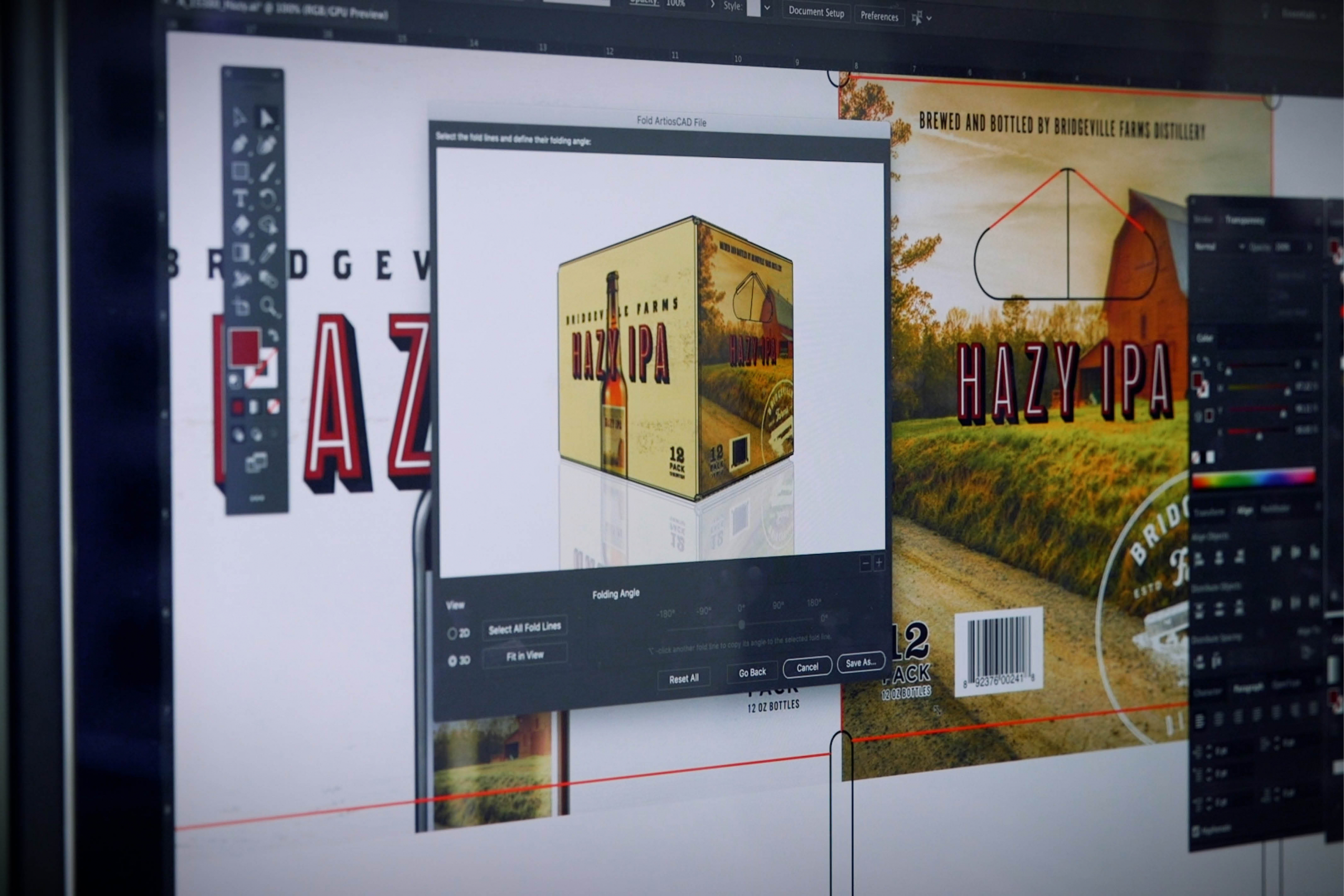

Da GP Hummingbird viele weiterverarbeitende Betriebe beliefert, muss berücksichtigt werden, wie ihr Workflow universell eingesetzt werden kann. Die Kunden liefern eine Druckvorlage, vielleicht von einem Flexodruckauftrag, wollen aber digital drucken. Das Layout kann quadratisch oder rechteckig sein, wobei hier auch die spätere Weiterverarbeitung und die Anforderungen an die Verpackungen selbst berücksichtigt werden müssen.

Sobald ein Einzelnutzen genehmigt ist, muss eine Nutzenaufbau-Datei erstellt werden und der Druckbogen muss für die Stanze des Weiterverarbeiters ausgeschossen werden. Wenn ein Weiterverarbeiter beispielsweise eine Rotationsstanze verwendet, müssen zunächst einige Anpassungen an einer Datei vorgenommen werden, wenn diese vormals für eine Flachbettstanze konzipiert wurde. Der benötigte Randbeschnitt und eine Greiferkante müssen vorhanden sein, bevor die Verarbeitung auf einer Rotationsstanze möglich ist. Sie müssen die Druckvorlage auf drei Ebenen überdenken – der Einzelnutzen für den Kunden, der Druckbogen mit dem Nutzenaufbau und die Wellpappen- und Stanztoleranzen. Wie wird das Ganze aussehen und wie bekommt man die Genehmigung des Kunden dafür? GP Hummingbird wünschte sich eine automatisierte Lösung.

Der Prozess der Erstellung der Druckvorlage und des Aufbaus erfordert, dass beide gemeinsam genehmigt werden. „Manchmal stellen wir die Grafik fertig, aber der Aufbau ändert sich, weil der Wellpappenverarbeiter gewechselt wird – oder ein Werk will eine etwas andere Lasche haben. Dann stimmt die Druckvorlage nicht mehr mit dem Aufbau überein“, sagt Seay. Am Anfang war der Prozess manuell und aufwendig, mit vielen Gegenkontrollen, um sicherzustellen, dass sich nicht irgendetwas auf dem Weg ändert und dadurch Anpassungen erforderlich werden.

Das Geschäftsmodell von GP Hummingbird ist etwas Besonderes. „Unser ursprünglicher Workflow konnte nicht angepasst werden, was sich schnell als hinderlich erwies“, erklärt Seay. „Da wir HP Digitaldruckmaschinen einsetzen, hatten wir bereits das SmartStream Frontend gekauft. Wir brauchten Tools, die wir an unsere Bedürfnisse anpassen konnten. Wir investierten in PACKZ und CLOUDFLOW von HYBRID Software und schufen einen flexiblen Workflow.“

Der Workflow dient dazu, Dateien zu bereinigen und sicherzustellen, dass die Prozesse standardisiert sind. Das ist besonders wichtig, wenn man bedenkt, wie viel Arbeit in der Fertigung anfällt. „Je mehr Eingriffe es gibt, desto größer ist das Potenzial für Fehler. Als Erstes haben wir unseren Workflow zusammen mit unserer HP- und Grafikmanagementsoftware eingeführt“, fügt Seay hinzu. „Die Herausforderung bestand darin, zu wissen, was man tun wollte, und die Installation wie ein Softwareprojekt zu betrachten. Es war von Vorteil, dass wir alles von unserem Hauptstandort in Cincinnati aus anpassen konnten.“

Ein ganzheitlicher Prozess

GP Hummingbird gliedert den Prozess in drei Bereiche: Programmierung und Integration, Werkzeuge zur Verarbeitung und die Nutzenautomatik. Das Ergebnis ist eine Lösung, die alles bietet, um ein druckfertiges PDF zu erstellen. Der Prozess ist in das Auftragsabwicklungssystem eingebunden, sobald Produktdesigns erstellt werden. Sie können sich auf ein bestehendes Design beziehen, das geändert werden soll, auf einen bestehenden Aufbau oder auf alles dazwischen.

Menschliche Eingriffe könnten zu einem Mangel an Konsistenz führen. „Wir haben einen strukturierten Prozess, so dass wir darauf vertrauen können, was durch unser System läuft“, sagt Dave Fox, Hummingbird Graphics Manager. Hummingbird erstellt PDF-Dateien, die automatisch verarbeitet werden, so dass bei der Einstellung des Auftrags für die Druckmaschine keine Ermessensentscheidungen getroffen werden müssen. Ein Beispiel sind automatische Druckmarken: Wo wird geschlitzt und wo befinden sich die Schnittmarken für den Wellpappverarbeiter? Was erwartet die Stanzmaschine?

Der Workflow führt alle traditionellen Aufgaben der Druckvorstufe wie Preflight und Trapping aus – und darüber hinaus auch einige, komplexere Aufgaben. GP Hummingbird kann zum Beispiel einen Barcode erkennen und ihn je nach Druckverfahren entsprechend anpassen. Das System verzerrt auch Dateien, um zu kompensieren, was auf der Druckmaschine oder im Wellpappenverarbeitungsbetrieb passieren wird. Außerdem führt es ein Farb-Mapping durch, passt Transparenzen und Beschneidungspfade an und vieles mehr. Durch die Standardisierung und Automatisierung dieser Funktionen in einer einzigen Anwendung wird die Erstellung einer druckfertigen PDF-Datei wesentlich erleichtert. „Wir erhalten verschiedene Dateien von vielen verschiedenen Unternehmen. Sie weisen eine Vielzahl von Problemen auf. Es gibt zahlreiche Faktoren, die wir nun automatisch korrigieren lassen können“, fährt Fox fort.

Das Unternehmen verwendet für sein Proofing-System den Begriff „Grafikportal“ und nicht „Kunden- oder Lieferantenportal“, da es um die Verwaltung des gesamten Grafikprozesses geht. Auf diese Weise kann es schnelle Layoutvorschläge machen. So können beispielsweise Volltonflächen mit digitaler Tinte höhere Kosten verursachen. GP Hummingbird bietet kostengünstige Alternativen an, die grafisch überzeugen und kann Beispiele dafür zeigen, wie sie aussehen könnten. Die Kunden sehen sich die Proofs dann online an. Wenn jemand eine Änderung vornehmen möchte, wird dies nicht per E-Mail mitgeteilt. Sie können die Änderungen online kommentieren und genehmigen, was den gesamten Prozess vereinfacht.

Nutzenaufbau-Dateien können erstellt und Anpassungen können vorgenommen werden, ohne dass die genehmigte Druckvorlage beeinflusst wird. Mit Hilfe von Vorlagen ist das Austauschen sich wiederholender Elemente in bestehenden Layouts schneller und konsistenter, da alle Markierungen bereits gesetzt und genehmigt sind.

Entscheidend für den Prozess ist die Möglichkeit, den Upload-Server der Druckmaschine mit dem Workflow zu verknüpfen, so dass Dateien automatisch mit einem Zeitstempel an die Druckmaschine gesendet werden können. Es gibt einen zentralen Ort, um alle Projektinformationen zu hinterlegen, was den E-Mail-Verkehr reduziert und den Teammitgliedern einen zentralen Ort zum Prüfen von Druckdaten bietet. Die Teammitglieder können so nachverfolgen, welche Aufträge bereits an die Druckmaschine gesendet wurden.

Ein vollständiger Workflow

Während der COVID-19-Pandemie konnten die Grafikdesigner von GP Hummingbird dank des HYBRID-Servers auch von zu Hause aus arbeiten und waren genauso effektiv. „Wir haben wirklich keine Sekunde verpasst. Das ist eine große Sache“, freut sich Seay.

Die Zusendung von Mustern und Proofs kann einen Liefertermin verzögern, und manche Kunden wollen noch immer vor Ort sein und eine Gegenkontrolle durchführen – obwohl es während der COVID-19-Pandemie weniger wurden. Das Online-Proofing hat den Prozess vereinfacht und den Arbeitsablauf für viele Kunden erleichtert.

Die Software hat eine Reihe von potenziellen Fehlern beseitigt. Das ist wichtig, denn die Kunden wollen eine effiziente Lieferkette. „Unser Workflow führt so viele tiefgreifende Korrekturen durch, dass unsere Mitarbeiter in der Druckvorstufe unsere Produktionsdateien effektiv in einem Drittel der Zeit abwickeln können, mit weniger Workarounds und Problemen aufgrund unterschiedlicher Dateibestandteile. Wir haben einen Großteil der anfänglichen Grafikbearbeitungen abgeschafft und die Druckvorstufe von Hummingbird so rationalisiert, dass eine Person problemlos die Arbeit von zwei oder drei Personen erledigen kann, die traditionelle Ausschießprogramme verwenden“, sagt Seay.

„Der Wellpappenverarbeiter oder die Lieferkette verändern sich ständig. Wir müssen flexibel reagieren. Viele der komplexen Entscheidungen betreffen die Weiterverarbeitung. Wie viel Toleranz gibt es beim Stanzen oder wie ist das Werkzeug angelegt? Ein Großkunde zum Beispiel nutzt uns für Arbeiten, die sich dynamisch verändern. Wenn die Grafik fertig ist, müssen wir die Aufträge schnell und nach ganz bestimmten Vorgaben drucken“, fährt er fort. „Für einen Auftrag werden vielleicht 70-Zoll-Rollen benötigt, für einen anderen 80-Zoll. Wenn ich den Workflow nicht hätte, wäre das wesentlich schwieriger zu bewältigen.

„Einer der wichtigsten Aspekte unseres Workflows war die Flexibilität. Die digitale Welt wird sich wandeln und weiterentwickeln. Wir wollen auch unsere Softwarepalette anpassen und weiterentwickeln. Außerdem wollen wir unseren Kunden ein besseres Erlebnis bieten. Es geht wirklich um die Frage: „Kann ich die Druckvorlagen beeinflussen? Kann ich den Workflow auf seinem Weg beeinflussen? Kann ich den Kunden die Gewissheit geben, dass die Arbeit strukturiert erledigt wird? Da unser Workflow unglaublich flexibel und anpassungsfähig ist und qualitativ hochwertige Ergebnisse liefert, ist er heute extrem wertvoll für unser Unternehmen und unsere Kunden“, fasst Seay zusammen.